グリースによるベアリング回転負荷分析テスト

ベアリング(ボールベアリング、ローラーベアリング等々)は、回転により発生する金属摺動抵抗を大幅に下げます。そのベアリングに更に潤滑剤としてグリース、或いはオイルが供給されることによって、回転運動に対するベアリングの摩擦抵抗は更に限りなく小さくなります。

そのようなベアリングでも内部の潤滑剤(主にグリース)の経時劣化により時間と共に回転による金属摩擦が発生し始め摩擦抵抗が生じ始めます。その現象は昨今の機器の回転速度の高速化や軸に対するラジアル負荷の増大化、環境温度の高温化、低温化などによってより顕著になってあらわれるようになってきています。ベアリングの騒音や振動、発熱などには注意が払われても内部で発生する摩擦によるベアリングの回転抵抗による回転ロスそのものについては一般的には見過ごされてしまいやすい点です。そこでベアリングに使用されるグリースの内容によってこの回転ロスがどのように異なってくるかを以下の実験によって得られたデーターが実証するところをご覧下さい。

さて、これら実験から特に大きなラジアル負荷が掛かる車両、重機、工場生産設備機器などの車軸、又は回転軸のベアリングなどは使用するグリースの品質性能、潤滑性能の差異によってベアリングの良否に無関係に回転ロスの状況に確実に大きな差をもたらすことが明らかであると言えます。

今回のテストは回転数をパラメーター(定数)、負荷荷重を変数としての状況推移を計測したテストですが、次回は負荷荷重をパラメーター、回転数を変数としたテストを行い同様に計測データーを載せたいと考えています。

テスト器具

- 新品のベアリング(6004LU)を3個

- 定格220V、5Aのモーター起動によるベアリング軸負荷対回転速度テスト機

- 0.5級電流、電圧計並びにモーター起電力調整用スライダック電源

- 精密赤外線デジタルタコメーター(60〜30000rpm)

実験(1)の結果と考察へ

基準稼動電力255VA、軸荷重ゼロ時の基準ベアリング回転数4000rpmにて軸負荷(ラジアル負荷)を0〜300kgまでの範囲で変化させてその時の減速率(回転ロス)と起電力ロスを計測する。

実験からみる考察

4000rpmでは概して低負荷圧領域では両テストグリース間にそれほど大きな差異は見られないが、最大負荷270kgの点ではGRPグリースに比べて某社グリースは約132%も減速率が高い。以上の結果からGRPグリースの優れた潤滑性能がベアリングの潤滑においても軸負荷圧の増大と共に判然とした差を出す事が実証されている。

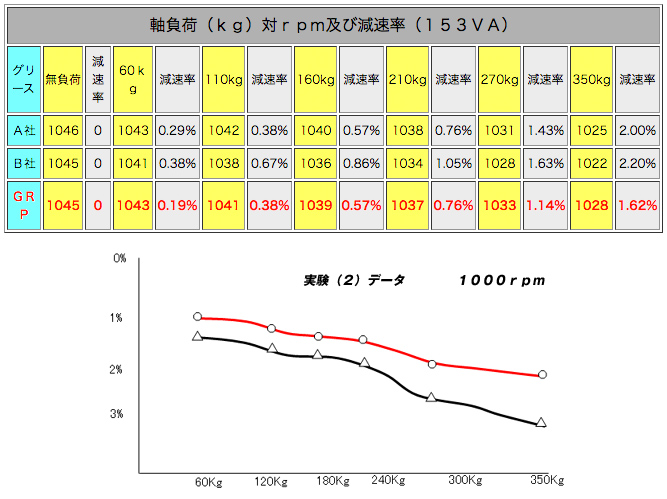

実験(2)の結果と考察へ

基準稼動電力153VA、軸荷重ゼロ時の基準ベアリング回転数1000rpmにて軸負荷(ラジアル負荷)を0~350kgまでの範囲で変化させてその時の減速率(回転ロス)と起電力ロスを計測する。

実験からみる考察

1000rpm、通常の乗用車両が時速120km程度で走行する時の車輪の回転数が概略この程度のrpmであり、乗用車程度の軸圧(300kg前後)でもGRPグリースと某社グリースを用いた場合にはベアリング1個当り約36%もの潤滑能力の差、即ち回転ロスに差が出ると推測できる。4輪分合計すれば某社グリースの場合には36×4=144%という大きな差を生ずる事になる。

言うまでも無くこれらの差は現象としてスピードのロスや燃費のロスに直結してくる。但し、これらの数字はベアリングに掛かる負荷圧が300kg程度の場合であり乗用車を除く実際の大型貨物用業務車などの軸荷重はこれより遥かに大きいので次の実験で実証されるようにGRPグリースとそうでないものとの差は更に大幅に拡がることになる。

又、車軸数が多いトレーラーなどの車両はそれの倍数だけ潤滑負荷に更に差が出てくる。これらは結果的に大変に大きな潤滑負荷ロスを生み出し大きなエネルギーロスとなる。

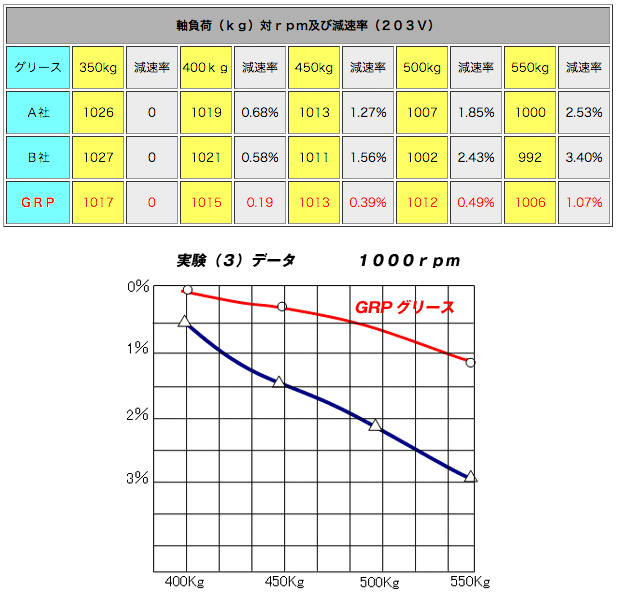

実験(3)の結果と考察へ

基準稼動電力206VA、軸荷重ゼロ時の基準ベアリング回転数1000rpmにて軸負荷(ラジアル負荷)を350~550kgまでの範囲で変化させてその時の減速率(回転ロス)と起電力ロスを計測。

実験からみる考察

1000rpmにてラジアル負荷400kgから550kgまで変化。

上記実験(2)よりもテスト機の電動機への供給パワー(起電力)を上げて負荷圧を550kgまで上げたテスト。

業務用小型車両の軸圧は概略この程度の軸重量であり、この負荷帯域では某社グリースとGRPグリースとでは218%もの差が生ずる。これもまた更に大変に大きな差である。

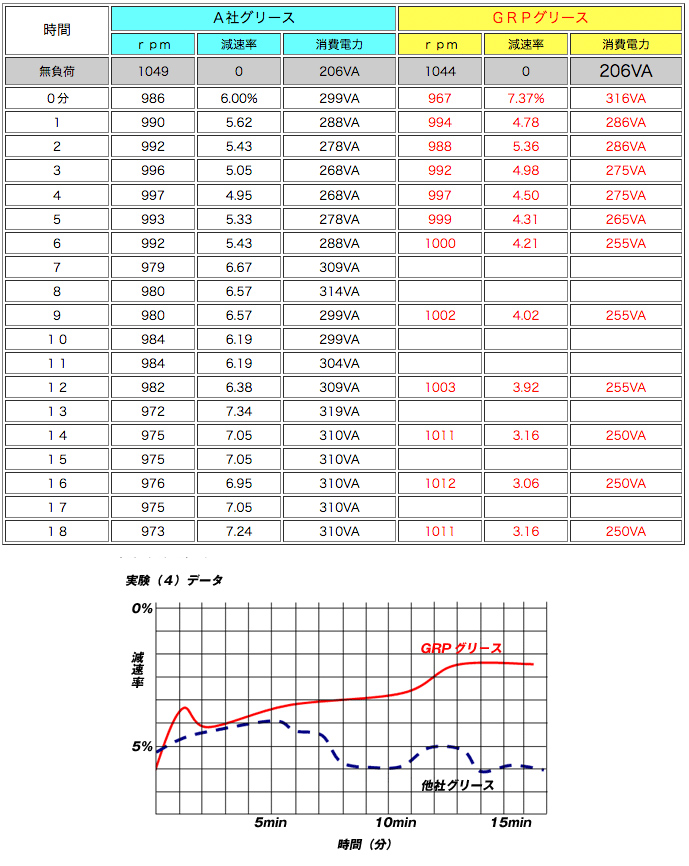

実験(4)の結果と考察へ

それぞれの種類の新グリースをベアリングに充填、軸荷重ゼロ時の基準ベアリング回転数1000rpmにて軸負荷(ラジアル負荷)を600kg一定とし減速率の経時変化を計測する。併せて消費電力の推移も計測する。

実験からみる考察

1000rpm/600kgラジアル負荷一定での減速率の経時データーの計測。テスト時間は20分と短かったが、GRPグリースは時間の経過と共に潤滑皮膜が定着し成長することがこのテストでも傾向的に実証されている。GRPの共晶膜は成長性皮膜である。この比較テストには通常のグリースの中では性能が一番優れていると思われる某社グリースを用いた。テスト開始18分後のデーターを解析してみると、某社グリースの場合は973rpmを得るのに310VAの電力を要している。即ち、1VA当りの rpmは3.13rpmである。一方、GRPグリースの場合、1011rpmを得るのに250VAの電力消費である。即ち、1VA当りのrpmは4.04rpmである。

これはGRPグリースに比較し、某社グリースはベアリング稼動後間もないまだ新しい段階で既にベアリング1個当り23%もの動力ロスを生じているということである。この差は大きく、上述の如く車両のハブグリースに用いられた場合にはそれは燃費の差、スピードの差、又、ベアリング寿命の差などとなって実際の現象として現れることになる。

実際にGRPグリースを車軸ハブベアリングに使ったところ、走行が軽くなったという例は国内でも多数報告されている。ダンプカーに砂利を満載したような場合、従来の他社のグリースの時は、少し路面の傾斜しているような所での信号待ちのような場合、ブレーキを踏み続けなくとも車は動かなかったが、GRPグリースに替えたら同様なケースでも必ずブレーキを踏んでいないと車が動き出してしまうとのこと。又、信号待ちからスタートの時の出足が以前とは違って車がものすごく軽くなった、というダンプの運転手の話しに見られる現象などはこれらのテストの結果からも裏付けが実証されていると言える。

新車の4駆車(オートマ、3000cc)は安定平地走行でエンジン回転、2000rpmで車速は78~80kmであった。前輪の2輪のベアリンググリースをGRPグリースに交換した直後から全く同じ条件下で車速は86km~87kmと、約10%もの改善が見られるようになっている。